Tolerancia y detección de unión de hilos.

El propósito de este capítulo es comprender las características de la intercambiabilidad de hilos comunes y la aplicación de estándares de tolerancia.El requisito de aprendizaje es comprender la influencia de los principales errores geométricos del hilo conductor en la intercambiabilidad;Establecer el concepto de diámetro de acción del hilo;Al analizar la distribución de la zona de tolerancia del hilo, dominar las características de tolerancia y ajuste del hilo común y la selección de la precisión del hilo;Comprender los factores que afectan la precisión del desplazamiento del tornillo mecánico.

Tipo de hilo y requisitos de uso.

1, hilo ordinario

Generalmente llamado hilo de fijación, se utiliza principalmente para conectar y sujetar diversas piezas mecánicas.Los requisitos para el uso de este tipo de conexión roscada son la atornillabilidad (fácil montaje y desmontaje) y la fiabilidad de la conexión.

2. Hilo conductor

Este tipo de hilo se suele utilizar para transmitir movimiento o potencia.El uso de conexiones roscadas requiere la confiabilidad de la potencia transmitida o la precisión del desplazamiento transmitido.

3. Hilo apretado

Este tipo de rosca se utiliza para sellar juntas.El uso de los requisitos de rosca es estricto, sin fugas de agua, sin fugas de aire ni fugas de aceite.

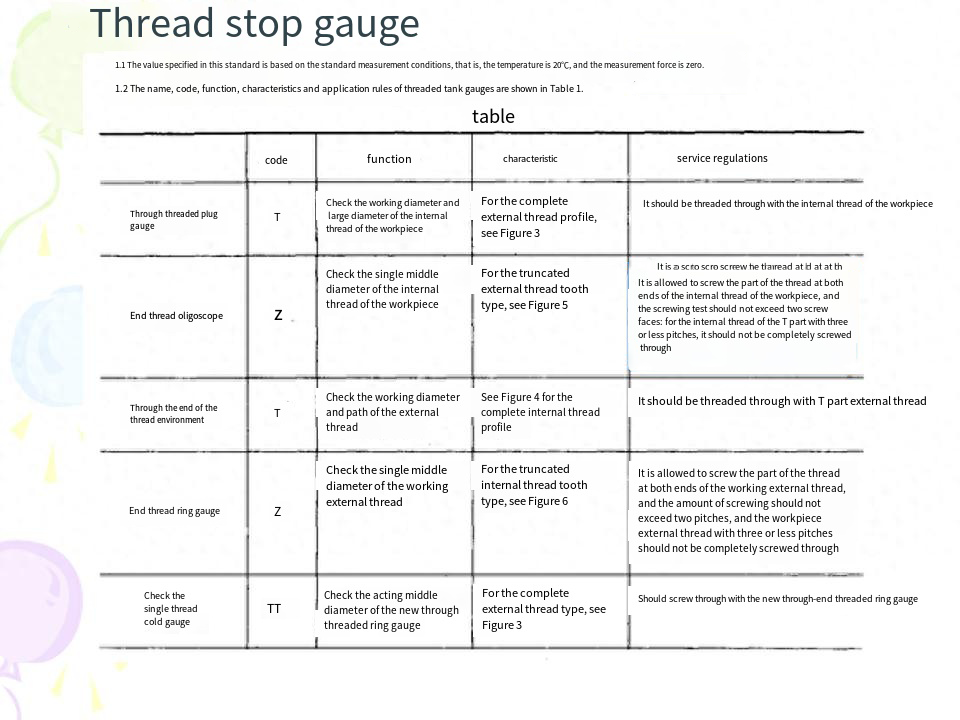

5. Medición del hilo

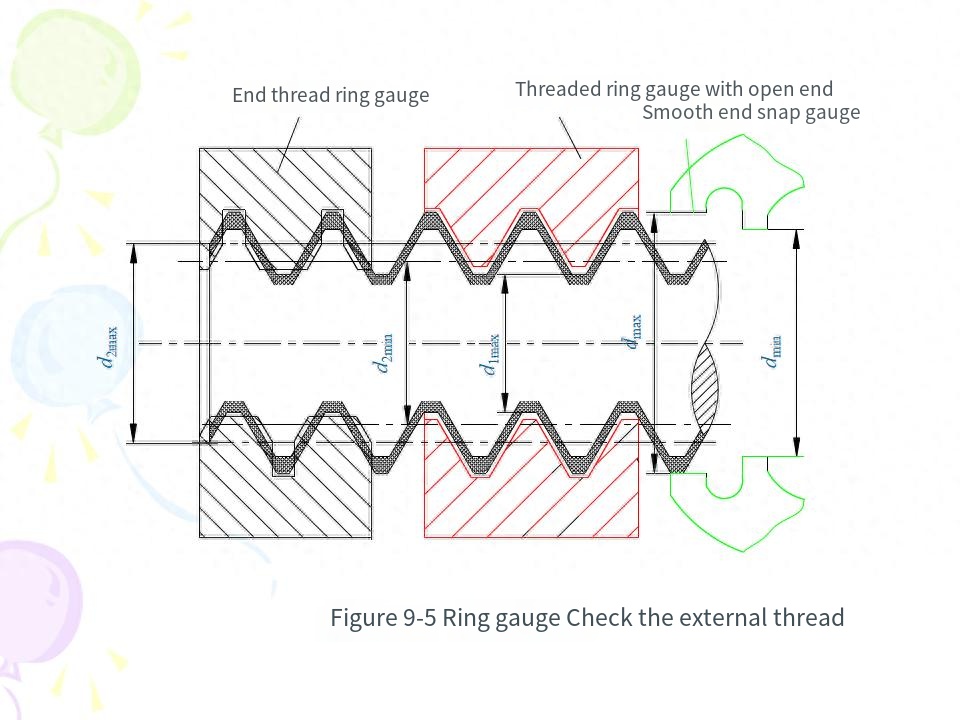

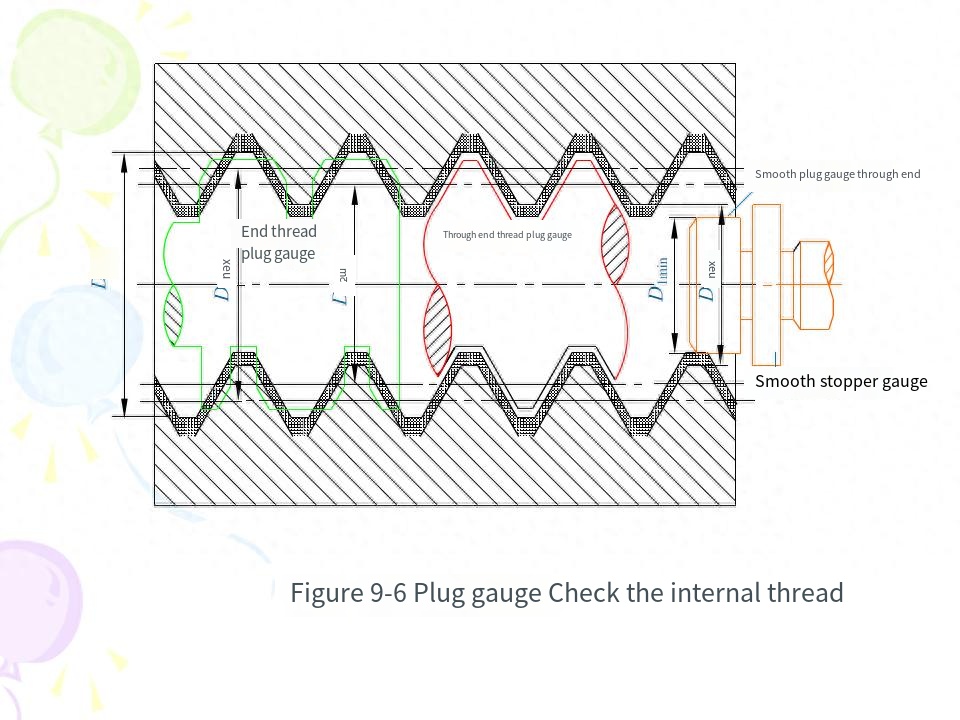

1. Medición integral

Verificar el hilo con un calibre de hilo es una medida integral.En la producción por lotes, se utiliza el método de medición integral de la rosca general. La medición integral se lleva a cabo utilizando el calibre de rosca (medidor límite integral) de acuerdo con los criterios para la calificación del diámetro de la rosca introducidos anteriormente (el principio de Taylor). El calibre de rosca se divide en “medidor de paso” y “medidor de parada”.Al realizar la prueba, el "medidor de paso" puede atornillarse con éxito con la pieza de trabajo, y el "medidor de parada" no puede atornillarse o hacerlo de manera incompleta, entonces la rosca está calificada.Por el contrario, el “medidor de paso” no se puede girar, lo que indica que la tuerca es demasiado pequeña, el perno es demasiado grande y la rosca debe repararse.Cuando el “calibrador de tope” puede atravesar la pieza de trabajo, significa que la tuerca es demasiado grande, el perno es demasiado pequeño y la rosca es un producto de desecho.

2. Detección única

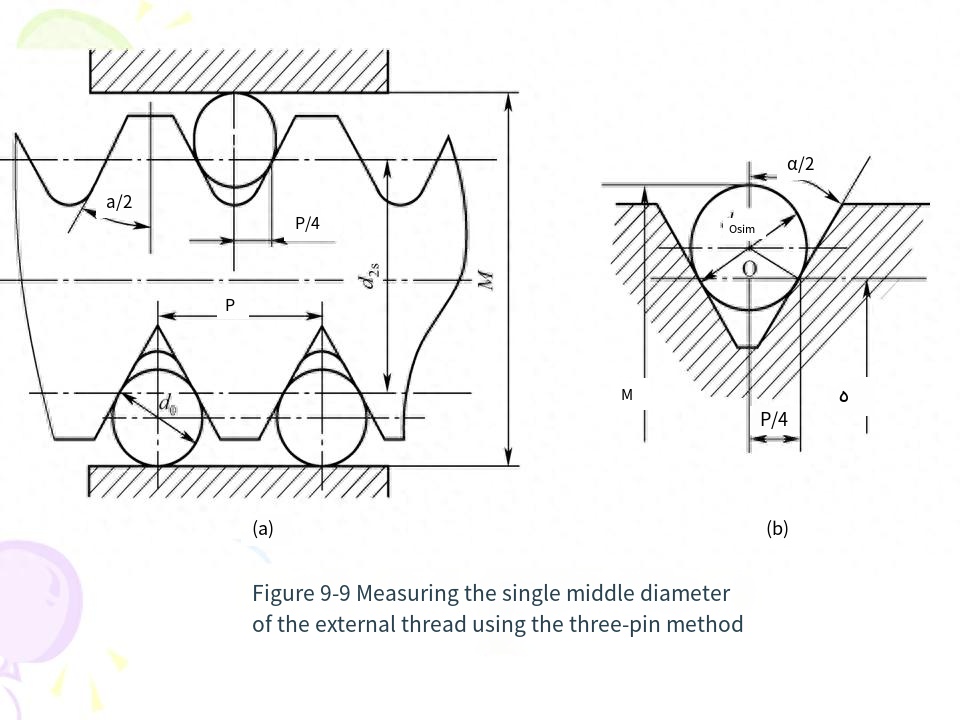

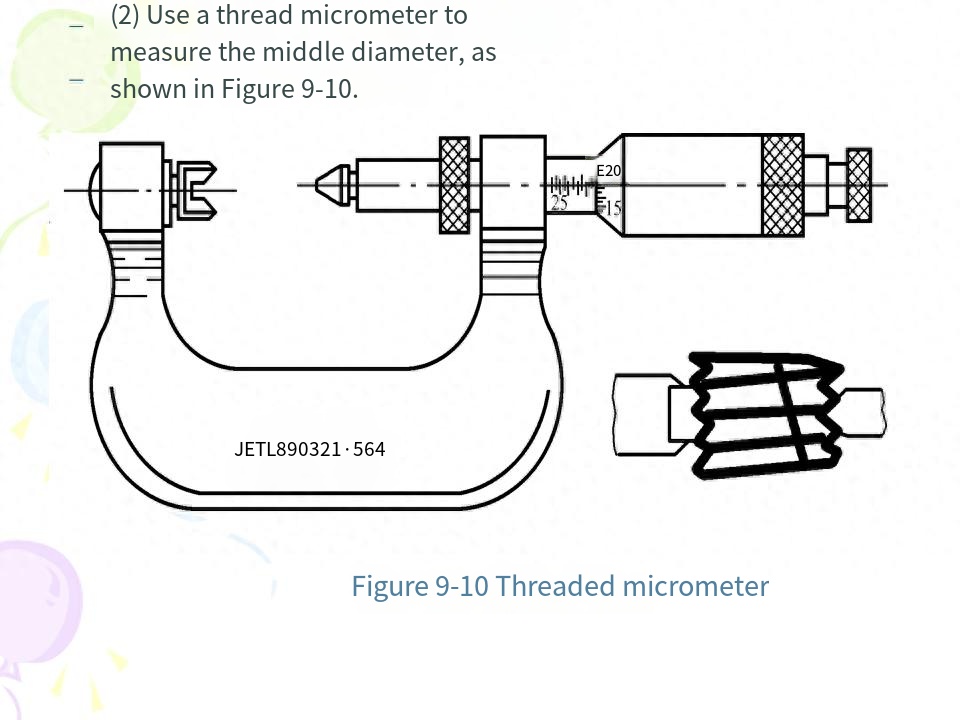

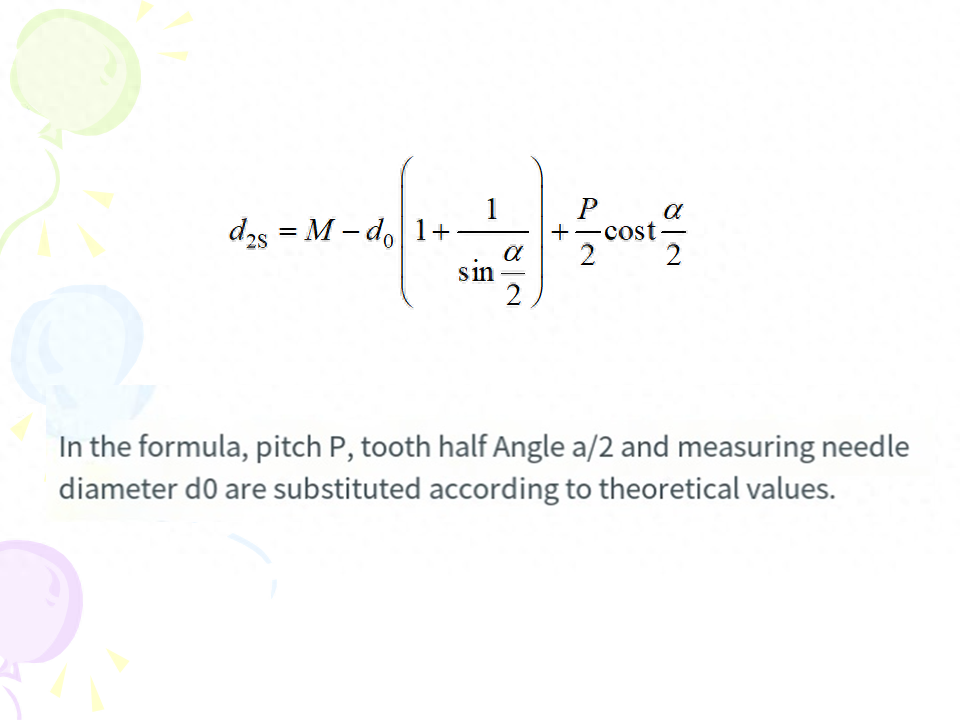

(1) Medición del diámetro de la rosca con el método de tres pinesEl método de tres pines se utiliza principalmente para medir el diámetro medio único de roscas externas de precisión (como medidores de tapones de rosca, roscas de tornillos de avance, etc.).Durante la medición, coloque tres agujas de medición de precisión del mismo diámetro en las ranuras del hilo medido respectivamente y use un instrumento de medición óptico o mecánico para medir la distancia de la aguja M, como se muestra en la Figura 9-9 (a).De acuerdo con el paso conocido P de la rosca medida y el medio ángulo a/2 del tipo de diente, el diámetro medio único d2s de la rosca medida se calcula presionando la fórmula.

2. Medición única

Para roscas ordinarias de gran tamaño, roscas de precisión y roscas de accionamiento, además de la rotabilidad y confiabilidad de la conexión, existen otros requisitos funcionales y de precisión, y generalmente se usa una sola medición en la producción.

Existen muchos métodos para medir una sola rosca, el más típico es utilizar el microscopio de herramienta universal para medir el diámetro, el paso y el ángulo medio de la rosca.El microscopio herramienta se utiliza para ampliar el perfil de la rosca medida y medir su paso, medio ángulo y diámetro medio de acuerdo con la imagen de la rosca medida, por lo que el método también se denomina método de imagen.

En la producción real, se utiliza el método de medición de tres pines para medir el diámetro medio de la rosca externa.Este método es simple, de alta precisión de medición y ampliamente utilizado.

Breve resumen

1. Hilo común

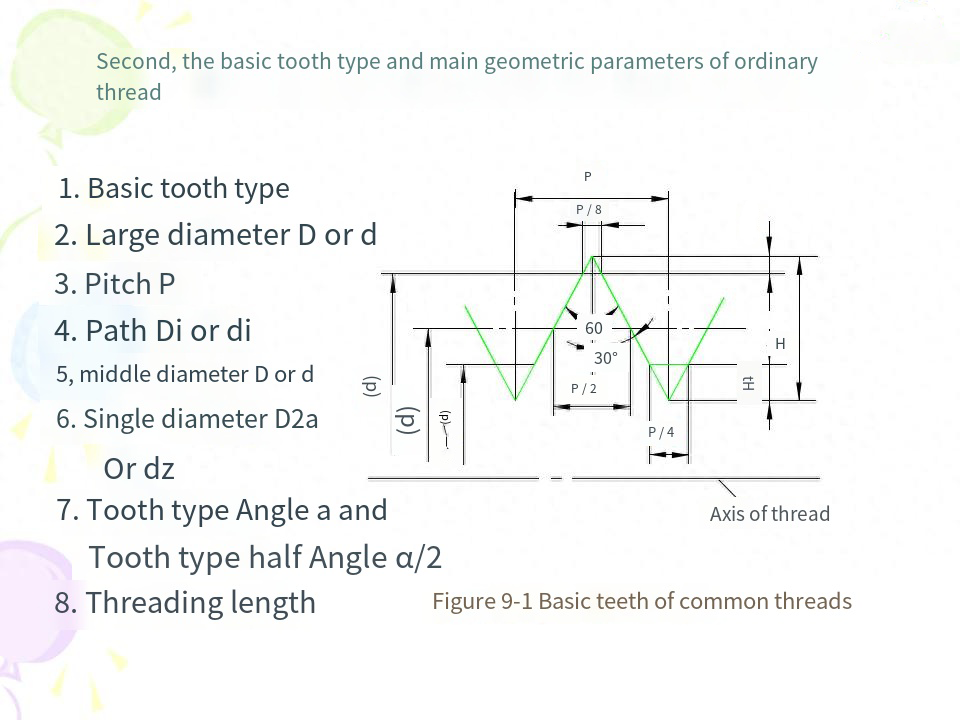

(1) Los principales términos y parámetros geométricos de las roscas ordinarias son: tipo de diente básico, diámetro grande (D, d), diámetro pequeño (D1, d1), diámetro medio (D2, d2), diámetro medio activo, diámetro medio único ( D2a, d2a) diámetro medio real, paso (P), tipo de diente Ángulo (a) y tipo de diente medio ángulo (a/2) y longitud del tornillo.

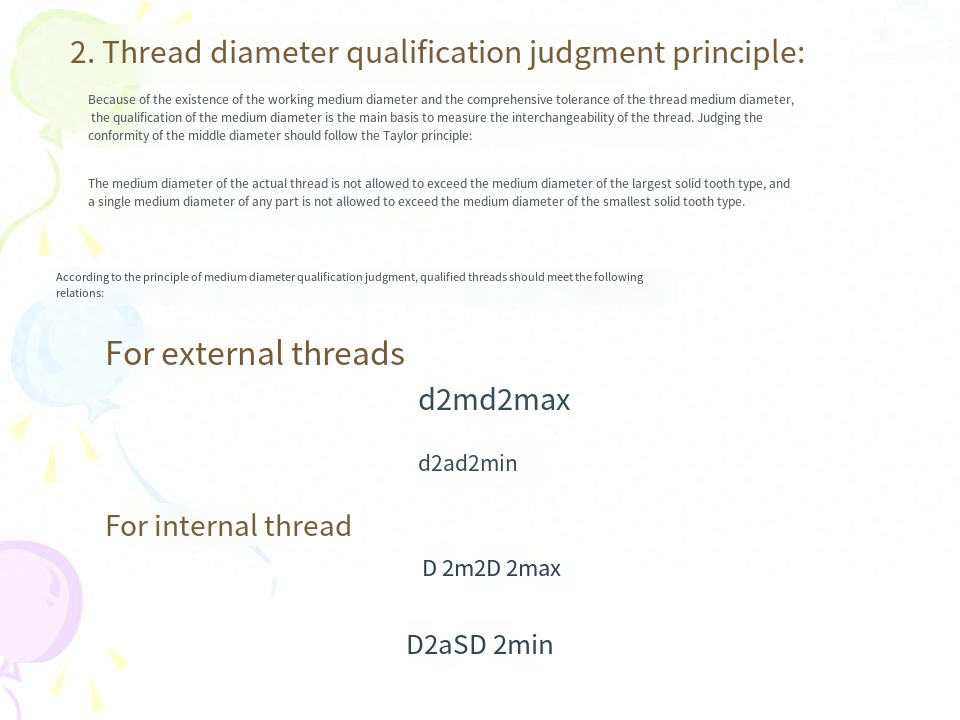

(2) El concepto de diámetro medio de la acción y las condiciones de calificación del diámetro medio.

El tamaño del diámetro medio activo afecta la capacidad de hilado y el tamaño del diámetro medio real afecta la confiabilidad de la conexión.Si el diámetro del medio está calificado o no, debe seguir el principio de Taylor, y tanto el diámetro del medio real como el diámetro del medio activo se controlan dentro de la zona de tolerancia del diámetro del medio.

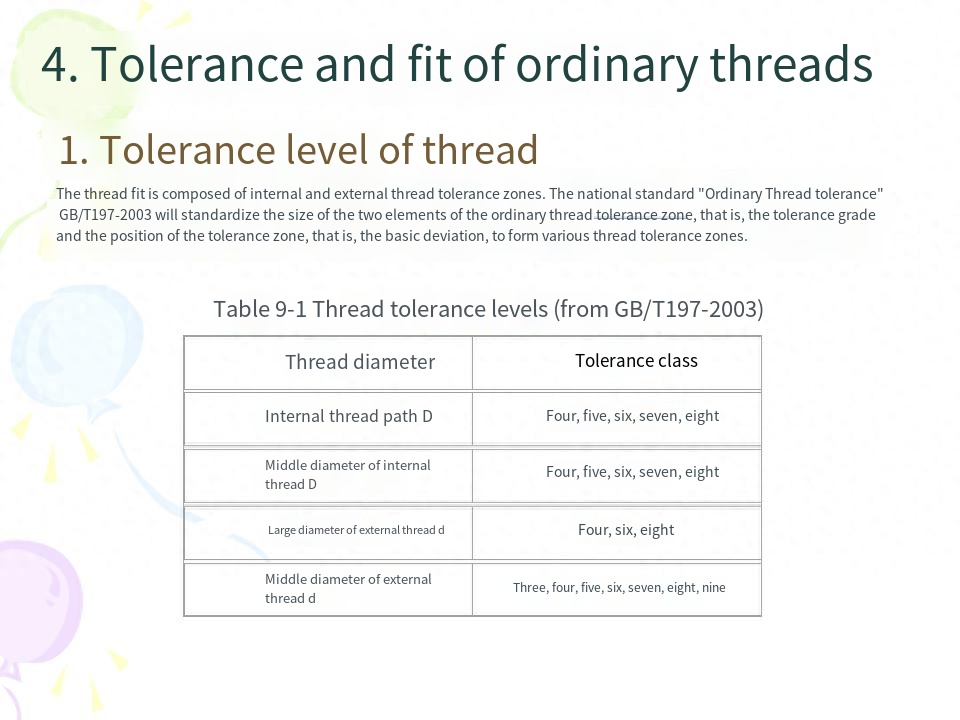

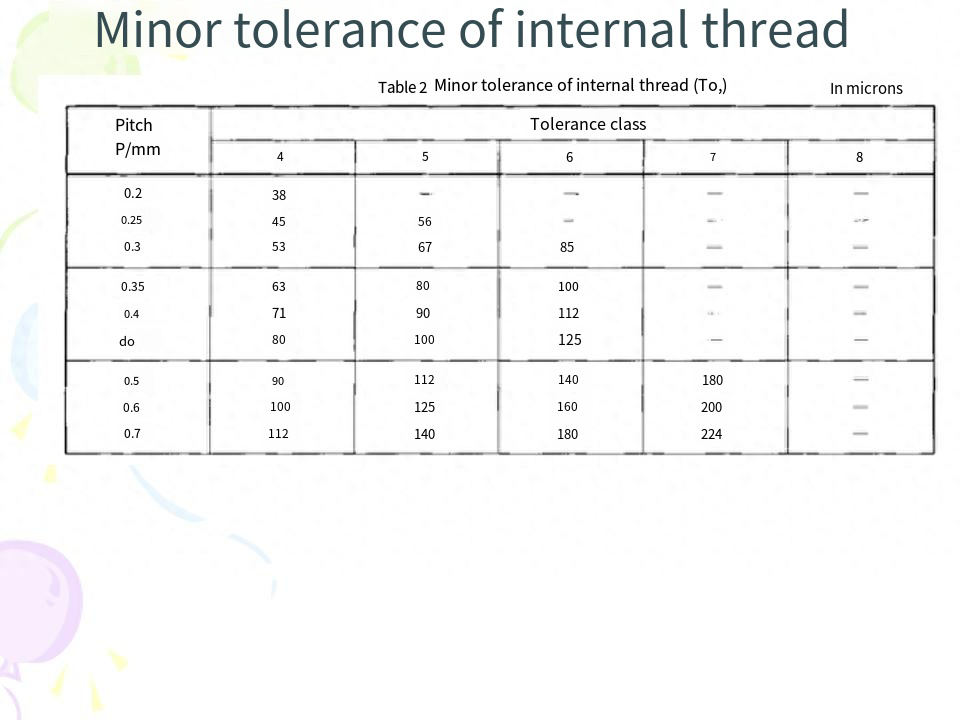

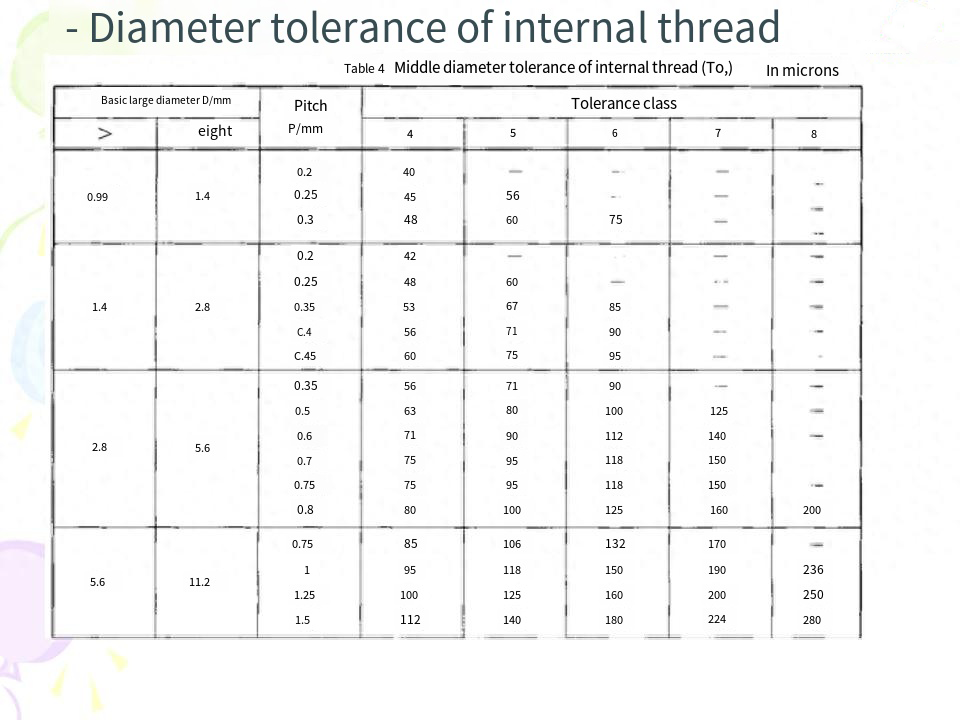

(3) Nivel de tolerancia de rosca común En el estándar de tolerancia de rosca, se especifican las tolerancias de d, d2 y D1, D2.Sus respectivos niveles de tolerancia se muestran en la Tabla 9-1.No se especifican tolerancias para el paso y el tipo de diente (controlados por la zona de tolerancia del diámetro medio), y no se especifican tolerancias para el diámetro pequeño d de rosca externa y el diámetro grande D de rosca interna.

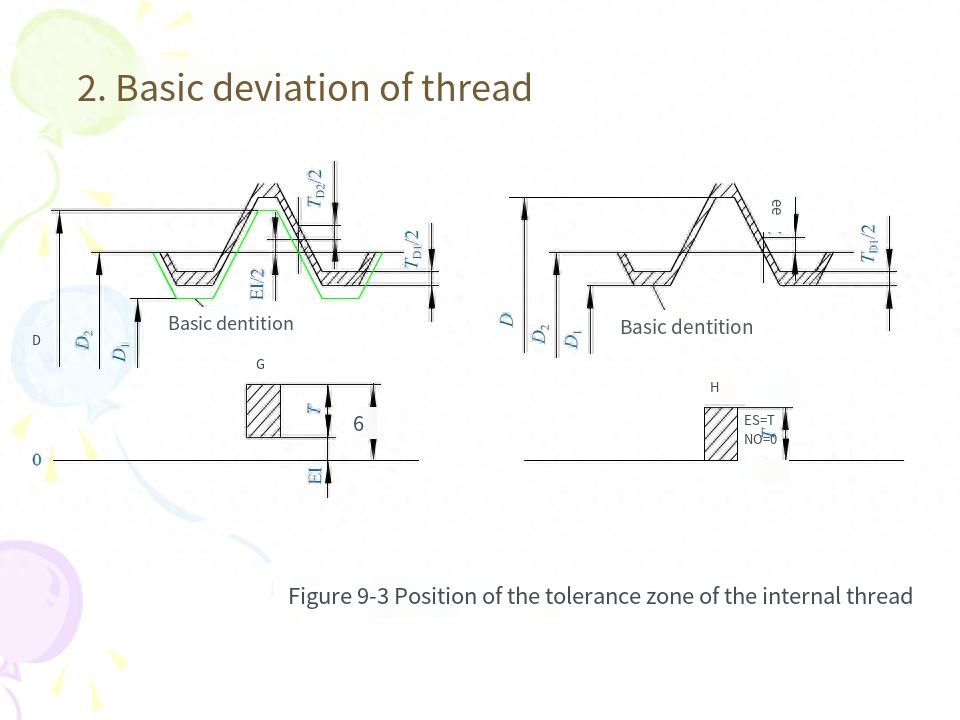

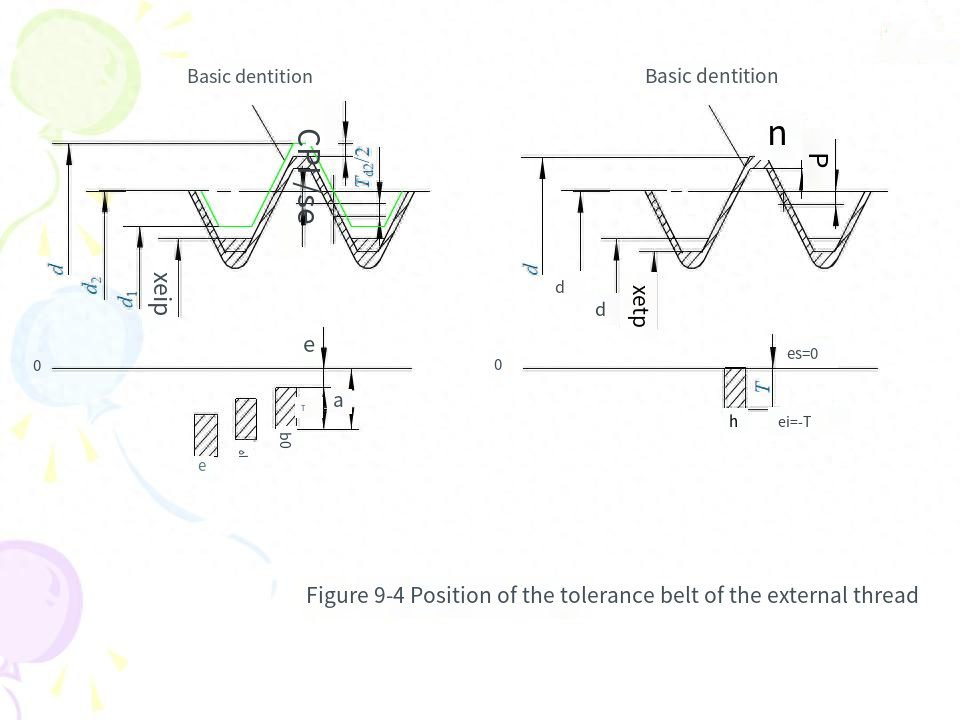

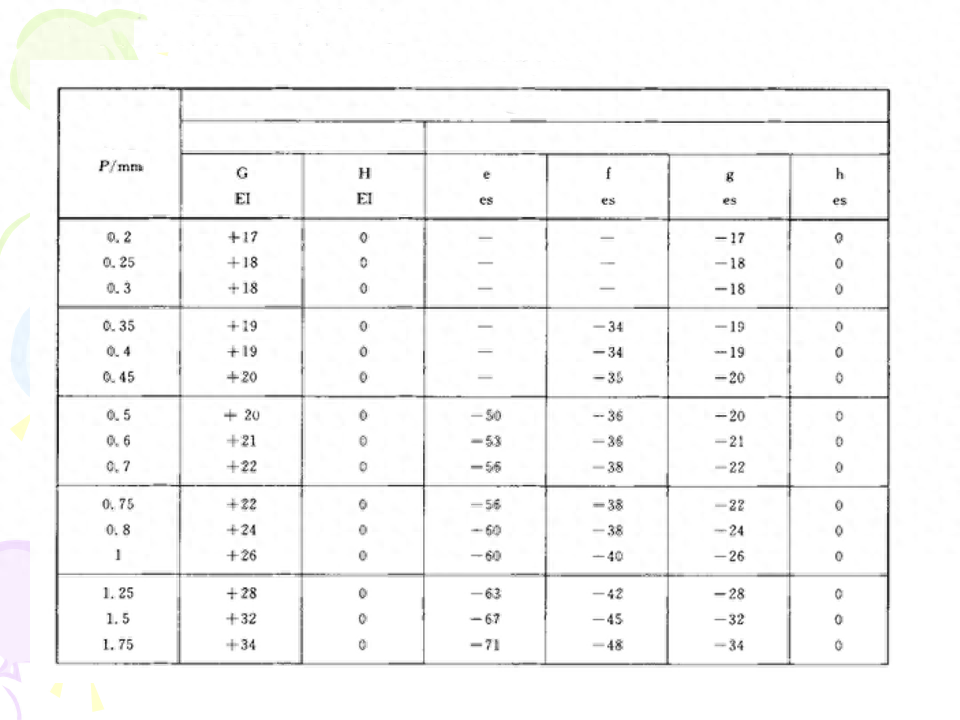

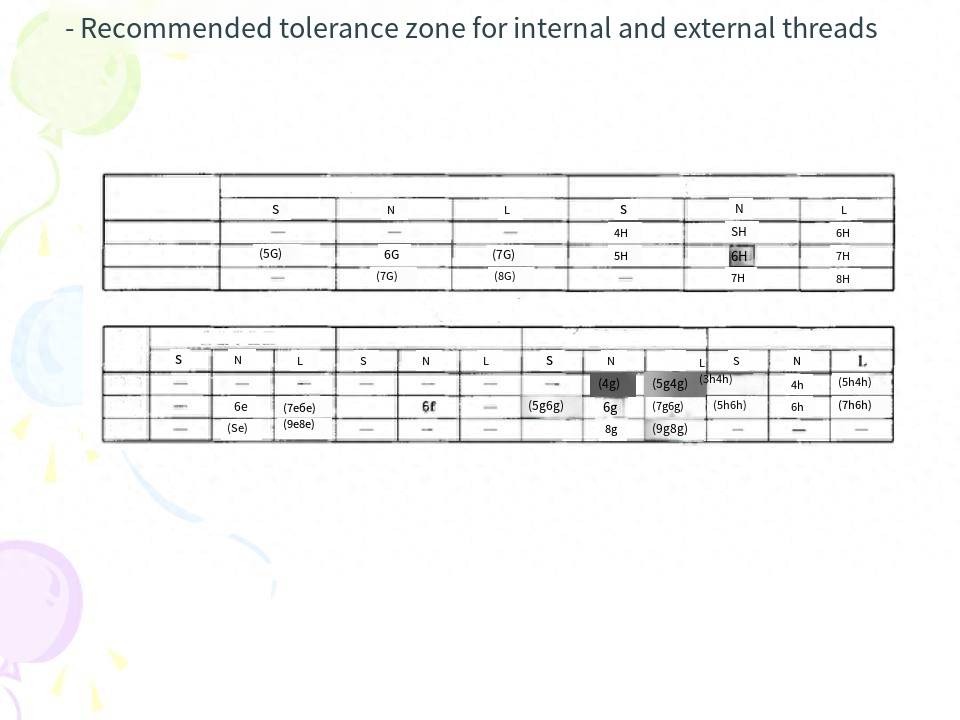

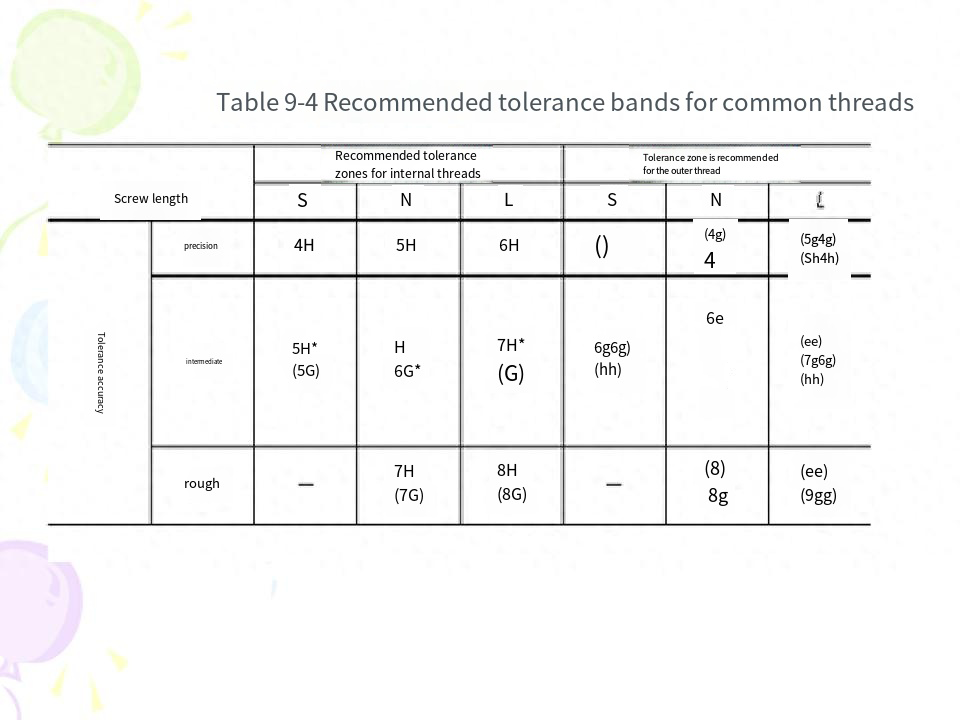

(4) Desviación básica Para roscas externas, la desviación básica es la desviación superior (es), hay cuatro tipos e, f, g, h;Para roscas internas, la desviación básica es la desviación inferior (El), hay dos tipos de G y H. El grado de tolerancia y la desviación básica constituyen la zona de tolerancia de la rosca.La norma nacional especifica la zona de tolerancia común, como se muestra en la Tabla 9-4.En general, se debe seleccionar en la medida de lo posible la zona de tolerancia preferida especificada en la tabla.La selección de zonas de tolerancia se describe en este capítulo.

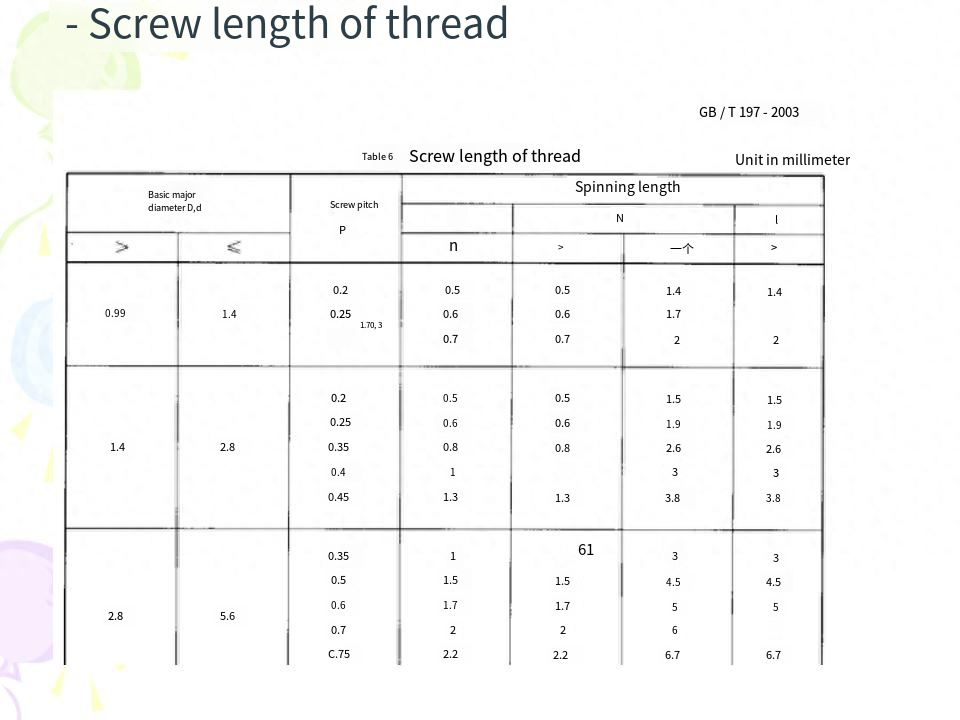

(5) Longitud del tornillo y grado de precisión

La longitud del tornillo se divide en tres tipos: corta, media y larga, indicadas por los códigos S, N y L, respectivamente.Los valores se muestran en la Tabla 9-5.

Cuando se fija el nivel de tolerancia de la rosca, cuanto mayor sea la longitud del tornillo, mayor será la desviación acumulada del paso y la desviación del ángulo medio del diente.Por tanto, la rosca según el nivel de tolerancia y la longitud del tornillo tiene tres niveles de precisión: precisión, media y rugosa.La aplicación de cada nivel de precisión se describe en este capítulo.Con el mismo nivel de precisión, el nivel de tolerancia del hilo debe reducirse con el aumento de la longitud de hilado (ver Tabla 9-4).

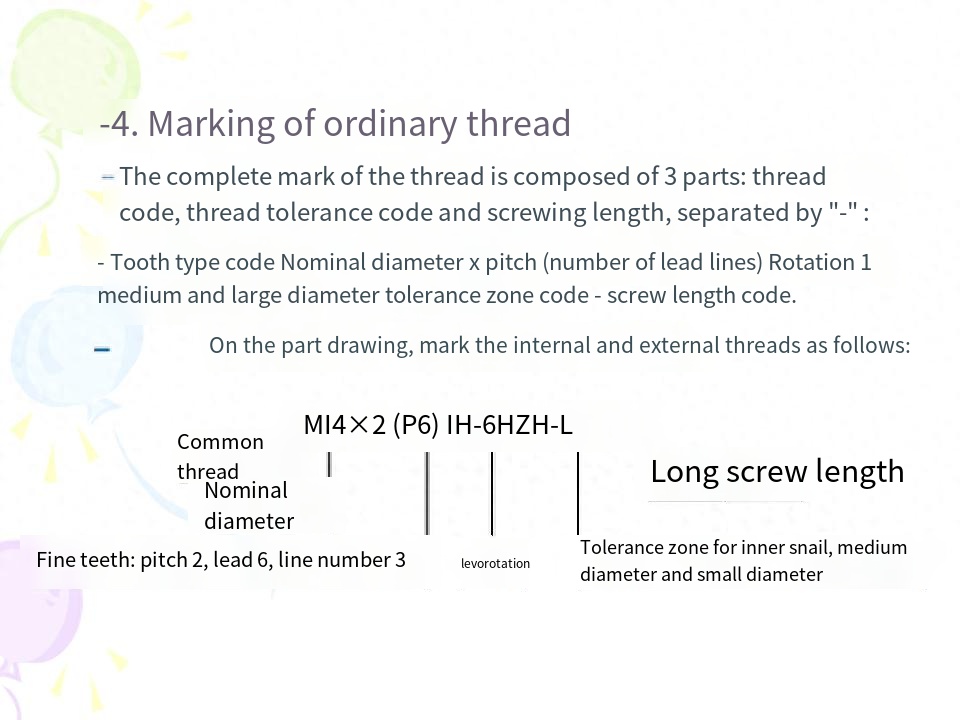

(6) El marcado de los hilos en el dibujo se muestra en el contenido correspondiente de este capítulo.

(7) La detección de subprocesos se divide en detección integral y detección única.

Hora de publicación: 20-sep-2023